Strategy&-Analyse 3D-Druck

Marktvolumen für gedruckte Produkte steigt bis 2030 auf 22,6 Milliarden Euro

Innerhalb der Luft- und Raumfahrtindustrie prognostizieren die Experten von Strategy& bis 2030 ein 3D-Druck-Marktvolumen von weltweit 9,59 Milliarden Euro. 2015 wurden in der Branche nur 0,49% der Produkte mit 3D-Druck hergestellt, bis 2030 wird dieser Anteil auf 5,2% anwachsen. In den nächsten zwei Jahren stellt vor allem die Zertifizierung von 3D-Druck-Technologien den zentralen Wachstumsfaktor dar, bis 2030 spielt dann die auf 3D-Druck-Verfahren maßgeschneiderte Konstruktion die wichtigste Rolle.

In der Medizintechnik steigt das 3D-Druck-Marktvolumen von 0,26 Milliarden Euro (Stand: 2015) auf 5,59 Milliarden Euro (2030). „Bis 2020 werden die Fortschritte des 3D-Drucks in der Medizintechnik vor allem durch die Neuerfindung existierender Produkte und Geschäftsmodelle gekennzeichnet sein. Später hängt der Erfolg von Unternehmen mit aussichtsreichen 3D-Druck-Projekten dagegen besonders von der Entwicklung neuartiger Materialien und optimierten Druckverfahren ab“, kommentiert Foltz.

In der Automobilindustrie wächst das 3D-Druck-Marktvolumen den Schätzungen zufolge von 0,34 Milliarden Euro (2015) auf 2,61 Milliarden Euro (2030) an. Hier liegt der Schwerpunkt bisher noch in der Prototypentwicklung. „Künftig ist es denkbar, dass Hersteller einzelne Bauteile, die nur in kleinerer Auflage benötigt werden, selbst ausdrucken und damit Zeit und Kosten gegenüber der bisherigen Lieferkette einsparen. Auch hier werden spezialisierte 3D-Druck-Zulieferer den Löwenanteil der Wertschöpfungskette unter sich aufteilen. Aus Just-in-time-Lieferung wird dann On-Demand-3D-Druck“, so Foltz. Auch OEMs werden wohl in nicht allzu ferner Zukunft eigene zertifizierte 3D-Drucker in ihren Vertragswerkstätten aufbauen, die bei Bedarf Originalersatzteile drucken und damit durch verringerte Logistik- und Lagerkosten die Margen im Aftersales-Bereich erhöhen.

Ein Effekt, von dem der Einzelhandel im Zusammenspiel mit einzelnen, besonders fortschrittlichen Marken bereits heute profitiert: Kunden können Produkte digital entwerfen und direkt vor Ort drucken lassen. Bezogen auf den gesamten Einzelhandel prognostiziert die Strategy&-Analyse, dass das 3D-Druck-Marktvolumen von 0,3 Milliarden Euro (2015) auf 1,89 Milliarden Euro (2030) anwachsen wird. Im Industriebereich (ohne die Automobilbranche) erwarten die Experten eine Erhöhung von 0,44 Milliarden Euro (2015) auf 2,98 Milliarden Euro (2030). „Die rasante technologische Entwicklung des 3D-Drucks kann etablierte Strukturen sowie das Zusammenspiel zwischen Forschung und Entwicklung, Zulieferern, Herstellern und dem Handel fundamental verändern. Die involvierten Player entlang der Wertschöpfungskette müssen sich daher konsequent mit den Chancen, aber auch den Risiken dieser Technologie auseinandersetzen und analysieren, wie sich daraus resultierende Potenziale für ihr Unternehmen nutzen lassen“, so das Fazit von Foltz.

Innerhalb der Luft- und Raumfahrtindustrie prognostizieren die Experten von Strategy& bis 2030 ein 3D-Druck-Marktvolumen von weltweit 9,59 Milliarden Euro. 2015 wurden in der Branche nur 0,49% der Produkte mit 3D-Druck hergestellt, bis 2030 wird dieser Anteil auf 5,2% anwachsen. In den nächsten zwei Jahren stellt vor allem die Zertifizierung von 3D-Druck-Technologien den zentralen Wachstumsfaktor dar, bis 2030 spielt dann die auf 3D-Druck-Verfahren maßgeschneiderte Konstruktion die wichtigste Rolle.

In der Medizintechnik steigt das 3D-Druck-Marktvolumen von 0,26 Milliarden Euro (Stand: 2015) auf 5,59 Milliarden Euro (2030). „Bis 2020 werden die Fortschritte des 3D-Drucks in der Medizintechnik vor allem durch die Neuerfindung existierender Produkte und Geschäftsmodelle gekennzeichnet sein. Später hängt der Erfolg von Unternehmen mit aussichtsreichen 3D-Druck-Projekten dagegen besonders von der Entwicklung neuartiger Materialien und optimierten Druckverfahren ab“, kommentiert Foltz.

In der Automobilindustrie wächst das 3D-Druck-Marktvolumen den Schätzungen zufolge von 0,34 Milliarden Euro (2015) auf 2,61 Milliarden Euro (2030) an. Hier liegt der Schwerpunkt bisher noch in der Prototypentwicklung. „Künftig ist es denkbar, dass Hersteller einzelne Bauteile, die nur in kleinerer Auflage benötigt werden, selbst ausdrucken und damit Zeit und Kosten gegenüber der bisherigen Lieferkette einsparen. Auch hier werden spezialisierte 3D-Druck-Zulieferer den Löwenanteil der Wertschöpfungskette unter sich aufteilen. Aus Just-in-time-Lieferung wird dann On-Demand-3D-Druck“, so Foltz. Auch OEMs werden wohl in nicht allzu ferner Zukunft eigene zertifizierte 3D-Drucker in ihren Vertragswerkstätten aufbauen, die bei Bedarf Originalersatzteile drucken und damit durch verringerte Logistik- und Lagerkosten die Margen im Aftersales-Bereich erhöhen.

Ein Effekt, von dem der Einzelhandel im Zusammenspiel mit einzelnen, besonders fortschrittlichen Marken bereits heute profitiert: Kunden können Produkte digital entwerfen und direkt vor Ort drucken lassen. Bezogen auf den gesamten Einzelhandel prognostiziert die Strategy&-Analyse, dass das 3D-Druck-Marktvolumen von 0,3 Milliarden Euro (2015) auf 1,89 Milliarden Euro (2030) anwachsen wird. Im Industriebereich (ohne die Automobilbranche) erwarten die Experten eine Erhöhung von 0,44 Milliarden Euro (2015) auf 2,98 Milliarden Euro (2030). „Die rasante technologische Entwicklung des 3D-Drucks kann etablierte Strukturen sowie das Zusammenspiel zwischen Forschung und Entwicklung, Zulieferern, Herstellern und dem Handel fundamental verändern. Die involvierten Player entlang der Wertschöpfungskette müssen sich daher konsequent mit den Chancen, aber auch den Risiken dieser Technologie auseinandersetzen und analysieren, wie sich daraus resultierende Potenziale für ihr Unternehmen nutzen lassen“, so das Fazit von Foltz.

Video: Potenzial von 3D-Druck

Presse- und Medienkontakt

Siegeszug dank virtueller Doppelgänger

© Foto Deloitte

Studie von Deloitte zeigt: Internet der Dinge dringt in alle Lebensbereiche vor/Normierung der Schlüssel zum Erfolg

Digitale Zwillinge machen das Internet der Dinge (IoT) noch intelligenter.

Diese virtuellen, computergestützten Abbilder eines Produktes, Prozesses oder Dienstes werden künftig die reale und die virtuelle Welt noch stärker miteinander verbinden. Noch gibt es den digitalen Zwilling oder Digital Twin vornehmlich in Produktion, Anlagenbau oder bei sogenannten „High Value Assets“. Im Zuge der Digitalisierung fast aller Lebensbereiche werden Digital Twins jedoch auch im Alltagsleben der Verbraucher eine immer größere Rolle spielen, vor allem im Rahmen von Anwendungsszenarien wie Smart Home, Connected Car oder im Gesundheitswesen. Digital Twins haben das Potenzial, in vielen Segmenten erheblichen Mehrwert zu schaffen. Sie sorgen für mehr Effizienz, Transparenz und Flexibilität, während sie auf der anderen Seite wirksam Risiken mindern und Qualität sichern können. Wie der aktuelle Deloitte-Report „Grenzenlos vernetzt – Smarte Digitalisierung durch IoT, Digital Twins und die Supra-Plattform“ zeigt, bedarf es aber einer übergreifenden Plattform sowie einer umfassenden Standardisierung von Datenformaten, um das Potenzial digitaler Zwillinge über Insellösungen und geschlossenen Plattformen hinaus gänzlich ausschöpfen zu können.

„Ein anschauliches Beispiel für den ganz konkreten Nutzen eines digitalen Zwillings im Alltagsleben der Verbraucher wäre etwa eine virtuelle Probefahrt, wie sie vermutlich schon im kommenden Jahr zum Angebot von Automobilherstellern gehören wird. Hierbei können zukünftig mithilfe eines Digital Twin realistische Fahrmanöver im Grenzbereich simuliert und beispielsweise über Virtual Reality visualisiert werden“, erklärt Milan Sallaba, Partner und Leiter Technology Sector bei Deloitte.

Digitale Zwillinge als Transformationsbeschleuniger

Bis 2020 gibt es voraussichtlich weltweit mindestens 20 Milliarden IoT-Endpunkte, etwa 4,5 Milliarden davon in Europa, die Digital Twins potenziell mit den erforderlichen Daten versorgen um sie damit zu Bausteinen der intelligenten Digitalisierung machen zu können. Als solche werden die virtuellen Doppelgänger in viele Bereiche des Lebens vordringen und die digitale Transformation der Gesellschaft entscheidend beschleunigen und beeinflussen: als Lieferant von Insights zum Betriebszustand und Steuerung eines Objekts genauso wie als Enabler für Analytics-Lösungen zur Predictive Maintenance.

Neue Geschäftsmodelle und stärkeres Wachstum

Vier Dinge braucht der digitale Zwilling: Sensoren, Konnektivität, definierte Datenstrukturen sowie ein User Interface, das die relevanten Daten visualisiert. Mit dieser Ausstattung können sie im Prinzip überall dort eingesetzt werden, wo vernetzte Objekte vorhanden sind: Produktionsroboter, Windkraftanlagen oder Flugzeugtriebwerke haben sich bereits als B2B-Einsatzfelder etabliert. Im Zuge der weiteren Entwicklung werden nun zunehmend auch Consumer-Anwendungen relevant. So können Diabetespatienten ihre Blutzuckerwerte über vernetzte Messgeräte bequem speichern, visualisieren, entsprechend handeln und in Echtzeit an den behandelnden Arzt übertragen. Eine Fitnesseinheit auf dem stationären Heimtrainer ermöglicht nunmehr virtuelle Radrennen in digitalen Welten gegen Sportler weltweit anhand realer, in Echtzeit ausgewerteter Leistungsparameter. Auch von einer intelligenten Verkehrssteuerung in der Smart City werden Autofahrer in Zukunft profitieren. Die Beispiele zeigen: Aus der Digitalisierung ergeben sich völlig neue Nutzungsszenarien und Geschäftsmodelle, die potenziell wirtschaftliches Wachstum und gesellschaftlichen Mehrwert hervorbringen.

IoT-Fragmentierung und Datensilos überwinden

Permanentes Monitoring, der nachhaltige Aufbau zusätzlicher Erfahrungswerte, flexiblere Steuerungsmöglichkeiten und Frühwarnoptionen sind neue Möglichkeiten, die jedoch eine allumfassende Vernetzung erfordern. Bislang verhindert das stark fragmentierte IoT-Ökosystem mit seinen Einzelanwendungen und zahlreichen geschlossenen Plattformen und Datensilos eine umfassende Interoperabilität. Mit dem Aufbau einer übergreifenden, offenen Plattform könnten künftig die Voraussetzungen für echten, digitalen Mehrwert geschaffen werden. Kundenerfahrungen lassen sich dann nahtlos über die weitverbreiteten, oft betriebstechnischen Schnittstellen hinweg optimieren.

Datencontainer und Supra-Plattform schaffen

Eine grenzenlose Vernetzung braucht offene technische Schnittstellen und standardisierte Datenformate. Entscheidend sind hierbei vor allem zwei Kernelemente: zum einen Datencontainer zur Speicherung von Informationen in vorgegebenen Formaten als unmittelbare Schnittstelle zwischen realer und virtueller Welt. Das andere Kernelement ist die übergreifende Datenmanagement-Ebene – eine Supra-Plattform. Sie ermöglicht einen End-to-End-Datenaustausch, ist logisch und beständig strukturiert, schafft durch entsprechende Verwaltung den verbindlichen Rahmen und managt sämtliche Schnittstellen.

Große Player gefordert

Die Implementierung einer übergreifenden Plattform ist eine Mammutaufgabe und erfordert einen breiten industriellen, technischen und politischen Konsens sowie ein hohes Maß an Kompromissbereitschaft. Nur sehr große Akteure dürften überhaupt in der Lage sein, diese Aufgabe annähernd zu bewältigen. Denkbar wäre das Engagement großer, datenzentrierter Internet-Player, internationaler TK-Unternehmen und Technologie-Konzerne, aber auch staatlicher oder suprastaatlicher Organisationen. Dabei könnte insbesondere ein Zusammenschluss mehrerer Parteien den Durchbruch bringen.

„Ob Smart City, Industrie 4.0 oder Connected Car: Die Aufzählung der möglichen Einsatzgebiete und der komplementären Nutznießer umfasst praktisch Aspekte aller großen Wachstumsfelder der TMT-Industrie. Alleine dies unterstreicht die Bedeutung und das Potenzial von IoT im Allgemeinen und von Digital Twins im Besonderen. Von der intelligenten Vernetzung profitieren gleichermaßen Unternehmen, Gesellschaft und der einzelne Konsument“, ergänzt Sallaba.

Die Studie finden Sie hier zum Download.

Deloitte erbringt Dienstleistungen in den Bereichen Wirtschaftsprüfung, Risk Advisory, Steuerberatung, Financial Advisory und Consulting für Unternehmen und Institutionen aus allen Wirtschaftszweigen; Rechtsberatung wird in Deutschland von Deloitte Legal erbracht. Mit einem weltweiten Netzwerk von Mitgliedsgesellschaften in mehr als 150 Ländern verbindet Deloitte herausragende Kompetenz mit erstklassigen Leistungen und unterstützt Kunden bei der Lösung ihrer komplexen unternehmerischen Herausforderungen. Making an impact that matters – für rund 263.900 Mitarbeiter von Deloitte ist dies gemeinsames Leitbild und individueller Anspruch zugleich.

Deloitte bezieht sich auf Deloitte Touche Tohmatsu Limited („DTTL“), eine „private company limited by guarantee“ (Gesellschaft mit beschränkter Haftung nach britischem Recht), ihr Netzwerk von Mitgliedsunternehmen und ihre verbundenen Unternehmen. DTTL und jedes ihrer Mitgliedsunternehmen sind rechtlich selbstständig und unabhängig. DTTL (auch „Deloitte Global“ genannt) erbringt selbst keine Leistungen gegenüber Mandanten. Eine detailliertere Beschreibung von DTTL und ihren Mitgliedsunternehmen finden Sie auf www.deloitte.com/de/UeberUns.

Selbstlernendes Assistenzsystem für effiziente Prozesse

Forschung Kompakt

Pressemitteilung

Unterstützung bei der Bedienung von Produktionsanlagen

Selbstlernendes Assistenzsystem für effiziente Prozesse

Damit lange Stillstandzeiten und hohe Ausschussmengen verhindert werden, müssen Produktionsprozesse stabil und effizient gestaltet werden. Dies gelingt besonders gut, wenn Erfahrung von den Menschen einbezogen wird, die die Anlage bedienen. Das Fraunhofer-Institut für Verfahrenstechnik und Verpackung IVV in Dresden entwickelt ein selbstlernendes Assistenzsystem, dass die Anlagenbediener bei der Fehlerbehebung und dem Aufbau von Erfahrungs- und Prozesswissen unterstützt.

Konkretes Beispiel: An einer Verarbeitungsmaschine werden Schokoladenriegel in Papier eingeschlagen. Ein Sensor stellt eine Abweichung im Produktionsprozess fest und die Maschine stoppt. Auch in modernsten Anlagen tritt im Schnitt alle fünf Minuten eine kurze Störung auf. Ein erfahrener Maschinenbediener weiß, wo die Ursache des Fehlers liegt: Er sieht, dass das Papier sich wellt und schließt daraus, dass in diesem Fall die Geschwindigkeit der Maschine reguliert werden muss. Dieses Wissen ist jedoch personengebunden. Ein Kollege mit weniger Erfahrung würde länger für die Problemlösung benötigen.

Damit dieses Erfahrungswissen allen Bedienern zu jeder Zeit zur Verfügung steht, entwickeln die Wissenschaftlerinnen und Wissenschaftler am Fraunhofer IVV Dresdendas selbstlernende Assistenzsystem für Maschinenbediener SAM. Das System beobachtet Anlagenzustände und Bedieneraktionen und speichert erfolgreiche Lösungsstrategien ab. Der Maschinenbediener gibt seine Lösung beispielsweise über ein Tablet ein und verknüpft sie dann mit der durch SAM erfassten, aktuellen Störungssituation. Wenn eine Störung mehrmals aufgetreten ist, erkennt SAM diese wieder und kann dem Bediener Hinweise zur Ursache und Lösung geben. So wird die Maschine schnell wieder zum Laufen gebracht.

Damit SAM Störungssituationen lernen kann, nutzen die Wissenschaftler des Fraunhofer IVV Algorithmen des Maschinellen Lernens. Mit sogenannter intelligenter Merkmalsextraktion befähigt, kann SAM ähnlich schnell wie ein Mensch lernen und Muster bereits nach wenigen Wiederholungen wiedererkennen. »Dank unserem Know-how zu den Prozessen der Verpackungsmaschinen können wir SAM sehr schnell machen«, erklärt Andre Schult, Gruppenleiter für Digitalisierung und Prozesseffizienz am Fraunhofer IVV.

Das selbstlernende Assistenzsystem SAM unterstützt Maschinenbediener bei der Fehlerbehebung in Produktionsanlagen.

Arbeiten mit SAM: Der Mensch im Mittelpunkt

Das Fraunhofer IVV Dresden stellt mit SAM den Menschen in den Mittelpunkt. »Der Mensch ist ein tolles Werkzeug. Mit seinen Händen und Augen ist er flexibler und besser als viele Roboter oder Kameras«, so Andre Schult. Doch Prozesse und Anlagen werden immer komplexer. Schult möchte mit SAM Bediener befähigen, zukünftig auch selbst Fehler zu erkennen und eigene Lösungsvorschläge einzubringen. Der Mensch soll wissen, dass er trotz modernster Technik aus der Produktion nicht wegzudenken ist. Das erhöht die Wertigkeit seiner Arbeit und die Motivation.

Gemeinsam mit Partnern aus Industrie und Wissenschaft soll das selbstlernende Bedienerassistenzsystem in den nächsten fünf Jahren weiterwachsen und durch viele neue Module in seinen Funktionen ergänzt werden. So soll SAM auf den spezifischen Kundenbedarf angepasst werden können. Denkbar sind beispielsweise die Nutzung von Bildverarbeitung, externer Sensoren sowie Sprach- und Gestenerkennung. Perspektivisch soll SAM sowohl für die Bedienung, als auch für die Wartung, das Rüsten, die Montage und die Entwicklung von Maschinen eingesetzt werden können.

Weiteres zu SAM

Veranstaltungshinweis:

Am 23./24. Oktober 2018 findet im Fraunhofer-Forum Berlin das VVD-Anwenderforum »Bediener-Assistenzsysteme« statt. Themenschwerpunkte werden sein:

- selbstlernende Bediener-Assistenzsysteme

- Psychologische Aspekte in der Mensch-Maschine-Interaktion

- VR/AR-Umgebungen; virtuelle Inbetriebnahmen, digitale Zwillinge

- Innovative Konzepte zur Interaktion von Mensch-Maschine

Metallische Komponenten ressourceneffizient herstellen

Forschung Kompakt

Pressemitteilung

Die additive Fertigung von Kunststoffen hat sich in vielen Branchen etabliert. Der 3D-Druck von Metallen ist auf dem Weg, eine ähnliche Erfolgsgeschichte zu schreiben. Im neu eröffneten 3D-Drucklabor Metall und Strukturwerkstoffe am Fraunhofer-Institut für Kurzzeitdynamik, Ernst-Mach-Institut, EMI, haben Forscher untersucht, wie ressourceneffizient der Herstellungsprozess ist, wenn Leichtbaukomponenten aus Aluminium additiv gefertigt werden. Das Ergebnis: Schon kleinere Einsparungen an Material und Ressourcen pro Bauteil bringen hohe Kostenersparnisse bei Serienfertigungen mit sich.

Das 3D-Drucklabor Metall und Strukturwerkstoffe am Fraunhofer EMI in Freiburg beherbergt einen der derzeit größten kommerziell verfügbaren 3D-Drucker für Metalle. Im Forschungsbereich ist die Anlage in dieser Größe ein Unikat. Per selektivem Laserschmelzen (SLM; siehe Kasten »So funktioniert SLM«) lassen sich hier metallische Strukturen mit Abmessungen von bis zu 40 Zentimetern additiv fertigen. Der 3D-Druck bietet völlig neue Möglichkeiten, Bauteile mit komplexesten Formgebungen zu gestalten und zugleich das Gewicht zu optimieren.

Doch erst die Kombination von additiver Fertigung und intelligentem Leichtbaudesign erlaubt eine maximal ressourceneffiziente Produktion. Wie ressourcenschonend der Herstellungsprozess tatsächlich ist und ob sich etwa Material- und Betriebskosten im Vergleich zu herkömmlichen industriellen Verfahren minimieren lassen, haben

Fraunhofer-Forscher im neuen 3D-Drucklabor am Beispiel einer praxisnahen Komponente untersucht. Als Bauteil für den Test wurde ein Radträger verwendet, wie er beispielsweise in einem Leichtbaufahrzeug eingesetzt werden könnte. »Wir konnten quantifizieren, wie sich Leichtbau und speziell der Einsatz von Methoden der Strukturoptimierung auf die eingesetzten Ressourcen während des Herstellungsprozesses mittels SLM auswirken«, sagt Klaus Hoschke, Wissenschaftler und Gruppenleiter am Fraunhofer EMI. Im Fokus standen die Kennwerte Strom- und Materialbedarf, Fertigungszeit und CO2-Emissionen, die bei einer Kleinserienproduktion von zwölf Radträgern anfallen.

Gitterwürfel mit 40 Zentimetern Kantenlänge, eine der größten Metallstrukturen, die im selektiven Laserschmelzen (SLM) gefertigt wurden.

Anordnung mehrerer Strukturkomponenten auf einer Grundplatte nach abgeschlossenem Lasersinterprozess.

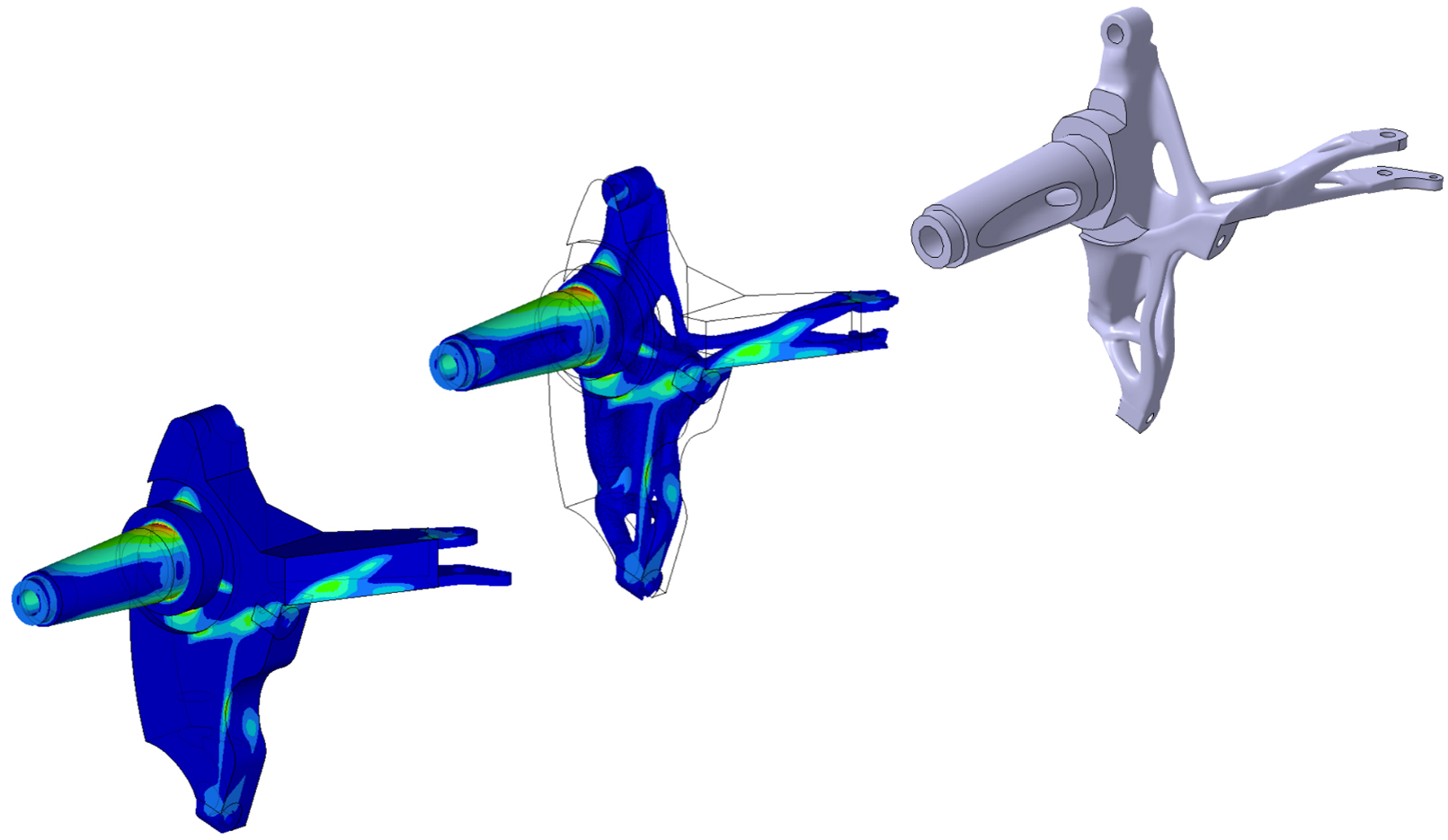

Finite-Elemente-Analyse des Startdesigns eines Technologiedemonstrators »Radträger« (links), numerische Designoptimierung des Technologiedemonstrators zur Reduktion der Masse ohne funktionelle Beeinträchtigung der Komponente (Mitte) und CAD-Vorlage zur Fertigung des 3D-Metallbauteils (rechts).

Ressourceneffizienz einer Kleinserienfertigung

Nachdem die Forscher im ersten Schritt einen Designentwurf mithilfe der numerischen Finite-Elemente-Methode (FEM) simuliert, analysiert und die geeignete geometrische Form bestimmt hatten, konstruierten sie den Radträger im optimierten Leichtbaudesign. Das Resultat war ein Radträger, der auf die definierten Lastszenarien ausgelegt ist und eine maximale Performance bietet. Aufgrund ihrer geometrischen Komplexität lassen sich derart gefertigte Strukturen nicht konventionell herstellen – also etwa durch Fräsen oder Drehen. »Mit dem leichteren Modell konnten wir während der Fertigung enorm Ressourcen einsparen, da pro Bauteil weniger Material erzeugt werden muss. Multipliziert man dies auf eine Kleinserie, so benötigt man weniger Zeit, Material und Energie für die Herstellung. Eine Reduktion des Volumens durch Nutzung höherfester Werkstoffe besitzt hierbei das größte Einsparungspotenzial«, so der Forscher. Mithilfe der numerisch optimierten Version des Radträgers wurden im Vergleich zum konventionellen Design 15 Prozent der für den additiven Prozess nötigen Energie gespart. Der Strombedarf betrug beim konventionellen Design zwölf Kilowattstunden, beim numerisch optimierten Design nur zehn Kilowattstunden – der Messwert bezieht sich jeweils auf ein Bauteil der Serienfertigung. Die Fertigungszeit konnte um 14 Prozent sowie die CO2-Emission um 19 Prozent reduziert werden. Mit 28 Prozent fiel die Einsparung beim Material noch deutlicher aus.

Additive Fertigung – das Mittel der Wahl

Bereits heute werden strukturoptimierende Algorithmen bzw. numerische Optimierungssimulationen beim 3D-Druck von Bauteilen verwendet, jedoch nur dann, wenn die Komponente eine möglichst geringe Masse haben soll, um später etwa im Flugzeugbetrieb Kraftstoff zu sparen. Bauteile, die keine Anwendungsimplikation einer Strukturoptimierung aufweisen, werden nach wie vor meist mit herkömmlichen industriellen Verfahren produziert. Die Ergebnisse der Kleinserienproduktion des Radträgers legen nahe, dass sich die additive Fertigung auch dann anbietet, wenn ein Bauteil nicht per se strukturoptimiert werden muss. »Ein Wärmetauscher oder eine Werkzeugform etwa müssen nicht leicht sein, um eine bessere Funktion zu erfüllen. Dennoch ist es sinnvoll, sie mit einem geringen Gewicht und Volumen auszulegen, wenn sie additiv gefertigt werden, da man die Herstellungskosten senken kann«, erklärt Hoschke.

Die Prognosen, welche Auswirkung die generative Fertigung von Metallen auf die globale Produktion haben wird, gehen auseinander. Einigkeit besteht darin: Für viele Industrien wie die Luft- und Raumfahrttechnik, die Fahrzeug- und Medizintechnik sowie den Werkzeugbau ist sie ein »Game Changer«. »Unsere positiven Ergebnisse in Bezug auf die Ressourceneffizienz beim Herstellungsprozess dürften dies untermauern«, sagt der Wissenschaftler. Künftig wollen Hoschke und sein Team erforschen, inwiefern andere Bauhöhen, Seriengrößen und Werkstoffe wie etwa Titan die Ressourceneffizienz des Herstellungsprozesses beeinflussen.

Neu / New / Nouveau / Nuovo Comments